Betriebsbesichtigung bei Schaeffler Technologies - ehemals FAG Kugelfischer

Schweinfurt, April 2015. Nein, das Tretkrubelfahrrad war noch kein Mountainbike. Aber ohne seine Erfindung gäbe es dieses nicht und schon gar nicht den Dreamliner, wie die Boeing 787 auch genannt wird. Weithin sichtbar prangt eine Abbildung des Langstreckenfliegers an einer Gebäudewand der Firma Schaeffler Technologies AG Co. KG in Schweinfurt.

Wie es sich damit verhält, durften kürzlich die Pfarrerinnen und Pfarrer des Dekanats Schweinfurt erfahren. Organisiert hatte die Betriebsbesichtigung Evi Pohl, die in Schweinfurt für ganz Unterfranken zuständige Sozialsekretärin des Kirchlichen Dienstes in der Arbeitswelt (kda). Denn Dekan Oliver Bruckmann hält es für überaus wichtig, dass seine Geistlichen auch wissen, wo ihre Gemeindeglieder, ja wie überhaupt Menschen arbeiten und dass sie sich auch einmal dorthin begeben.

Die FAG Kugelfischer wurde 2001 vom Schaeffler-Konzern aufgekauft, einem weltweit führenden Automobil- und Industriezulieferer. Laut Selbstdarstellung leistet das Unternehmen „mit Präzisionskomponenten und Systemen in Motor, Getriebe und Fahrwerk sowie Wälz- und Gleitlagerlösungen für eine Vielzahl von Industrieanwendungen einen entscheidenden Beitrag für die 'Mobilität für morgen'.“ Mit mehr als 82.000 Mitarbeitern an rund 170 Standorten weltweit machte die Schaeffler-Gruppe im letzten Jahr einen Umsatz von 12,1 Milliarden Euro. Die drei Hauptentwicklungsstandorte in Deutschland sind Herzogenaurach, Bühl und Schweinfurt. Hier am Standort Schweinfurt gibt es 6000 Mitarbeiter auf einem Fabrikgelände von 500.000 Quadratmetern.

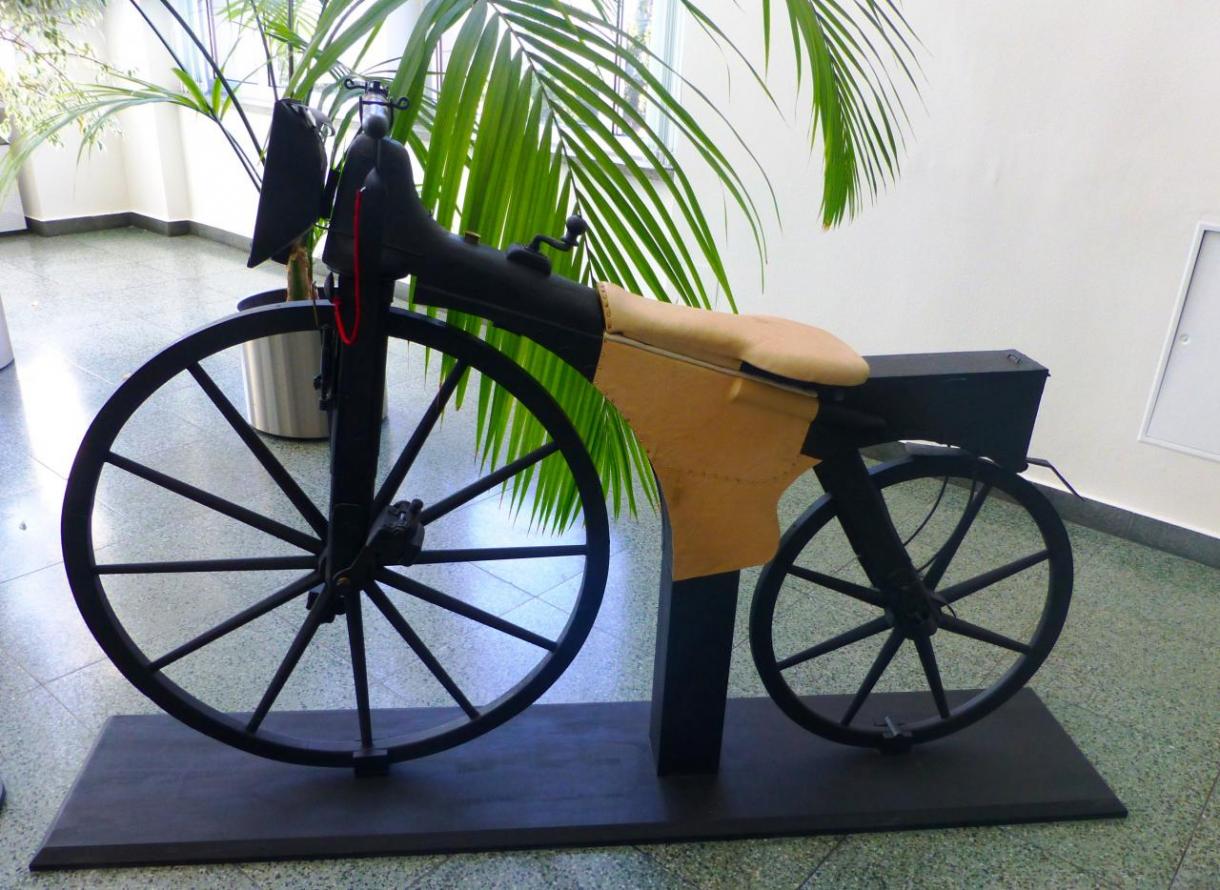

All diese Infos, verbunden mit etwas Geschichtsunterricht über zwei Weltkriege hinweg, gab's bereits draußen am Treffpunkt, vor dem Tor 2, durch die beiden Führer. Nach eingehenden Instruktionen zum Verhalten im Betrieb und ausgestattet mit festem Schuhwerk und Schutzbrillen, ging's dann endlich los, natürlich zunächst zu einer Replika des besagten Tretkurbelfahrrads: Philipp Moritz Fischer hat es um 1850 entwickelt: Es bildet das Missing Link zwischen Draisine und Hochrad.

Gleich daneben wird seines Sohnes Friedrich gedacht, der 1883 die Kugelmühle erfand und die Massenproduktion von Kugeln, die bis dato für teures Geld aus England importiert werden mussten, aufnahm, somit den Grundstein für die industrielle Herstellung von Wälzlagern legte und Schweinfurt zum Zentrum der Wälzlagerindustrie bis auf den heutigen Tag machte.

Apropos „Wälzlager“: Wie der Werkführer, der vielgereiste Diplom-Ingenieur Harald Gruebel, erklärte, ist dies der Oberbegriff für (u.a.) Kugellager, Pendelrollenlager und Fluglager. Letztgenannte werden für Flugzeugtriebwerke gebraucht. Von daher der Dreamliner an der Fassade, hinter der die „Aerospace GmbH Co. KG“ ihren Sitz hat. Typ Trent 500 ist das Flugzeugtriebwerk von Rolls-Royce für den neuen Langstrecken-Airbus – seine Innereien kommen aus Schweinfurt. Was man als Pfarrerin und Pfarrer doch nicht alles in einem langen Berufsleben über Bibelkunde hinaus wissen muss! Dass auch Kugellager, sog. drive units, für die Computer-Tomographie erforderlich sind, lernten sie noch obendrein.

Recht hohe Temperaturen und Dezibel herrschten in der Ringschmiedeanlage. Eine Schmiedemaschine mit einer Presskraft von 2.500 Tonnen kostet allein schon 24 Mio. Euro! 500 Tonnen Stahl werden hier täglich verarbeitet, damit 300 Tonnen Wälzlager herauskommen. Und so konnten die Geistlichen den Entstehungsprozess von Walzteilen von der Pike auf, sprich vom Ausgangsmaterial aus, hautnah mitverfolgen – bis dahin, wo die Kugeln zwischen Innen- und Außenring kommen, um schließlich verpackt, von rege verkehrenden Flurförderzeugen transportiert und im Warenlager deponiert zu werden.

Im Tagungsraum der Kugelmühle, bei der es sich freilich um ein gediegenes Restaurant handelt – immerhin hat ihm GaultMillau die „zweite Kochmütze“ verliehen! –, fand anschließend ein Gespräch mit dem Personalleiter Lothar Langer und Norbert Lenhard, dem Vorsitzenden des Gesamtbetriebsrats, statt. Zum Beispiel gab Pfarrerin Christhold Grafe (Kreuzkirche Oberndorf) ihren Eindruck wieder, dass offenbar immer weniger Menschen zur Bedienung der Maschinen erforderlich seien. Dem widersprach der Personalleiter: Die Zahl der Beschäftigten sei seit Jahren stabil geblieben. Längst gehe der Trend nicht mehr zu einer menschenleeren Fabrik. Vielmehr fungierten die Mitarbeitenden heute als „Problemlöser“ an modernsten Maschinen, die zwecks Schaffung von Produktivität, zum Überleben im internationalen Wettbewerb, notwendig seien.

Auf die Situation von Auszubildenden angesprochen, betonte Langer: „Wir bekommen die Mitarbeiter, die wir brauchen.“ Jedenfalls zahle die Großindustrie besser als das Handwerk – und zwar schon in der Ausbildungsphase.

Der Betriebsratsvorsitzende nannte als erlernbare Ausbildungsberufe: Industriemechaniker, Elektroniker und Mechatroniker. Weniger begehrt seien Ausbildungsplätze im gewerblichen Bereich. Der überwiegende Teil der Auszubildenden besitze einen Realschulabschluss.

Ferner sprach er über Einflussmöglichkeiten des Betriebsrates und über die Gesamtsituation bei der Fa. Schaeffler: 35-Std-Woche; Schichtarbeit; unkündbare Stammbelegschaft. Leider sei aber das Produkt „Radlager“ unrentabel und werde unter den Herstellungskosten verkauft („Kapitalvernichtung“). Deshalb müssten 500 Arbeitsplätze nach Osteuropa verlagert werden. Andererseits zeichnete er, eben wie ein guter Seelsorger, ein Hoffnungsbild: Die Herstellung von Wankstabilisatoren sei ein neues Vorhaben vor Ort, mit dem 150 neue Arbeitsplätze geschaffen würden.

Und damit ging ein eindrucksvoller, informativer Nachmittag zu Ende. Alle waren dankbar, einmal über den Kirchenzaun bzw. Kirchturm hinaus geschaut und die eigenen Probleme hinter sich gelassen zu haben.